| ویژگی ها | فورجینگ میلگرد | جوشکاری برق (قوسی) | جوشکاری گاز (اکسی استیلن) |

|---|---|---|---|

| استحکام اتصال | بسیار بالا (اتصال مولکولی) | متوسط (بستگی به کیفیت جوش دارد) | پایین تا متوسط |

| یکنواختی متریال | کامل (تقریبا بدون تغییر ساختار) | ناحیه حرارت دیده ضعیف می شود | تغییر ساختار متریال |

| مقاومت در برابر ترک | بسیار خوب | متوسط | ضعیف |

| زمان عملیات | سریع | نیاز به آمادگی و زمان جوشکاری | زمان برتر |

| نیاز به مواد مصرفی | ندارد (فقط انرژی) | نیاز به الکترود | نیاز به گاز و اکسیژن |

| کنترل کیفیت | بسیار آسان (قابل بازرسی چشمی و تست) | دشوارتر | سخت تر |

| هزینه کلی | اولیه بالاتر، در بلندمدت به صرفه | اولیه پایین تر، در بلندمدت پرهزینه تر | متوسط |

| دوام در محیط های سخت | عالی (حتی در زلزله و رطوبت) | خوب | ضعیف تا متوسط |

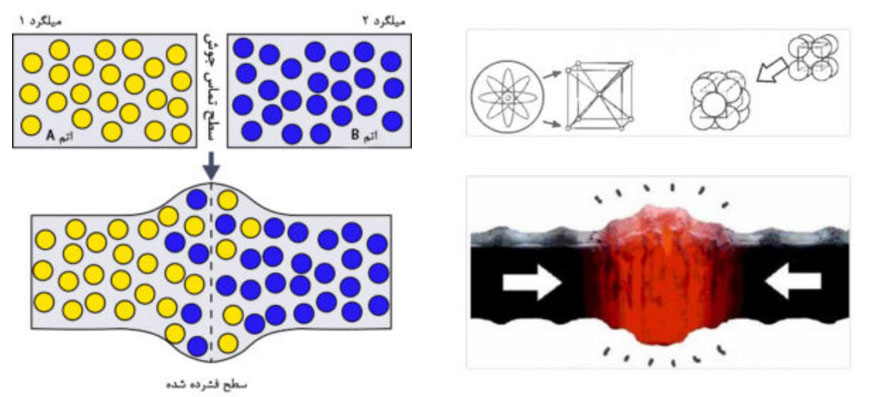

جوش سر به سر میلگرد در دهه ۱۹۳۰ میلادی در کانادا، به عنوان زیرشاخه ای از فرآیند جوشکاری گاز اکسی استیلن و با نام Pressure Welding Gas (GPW) توسعه یافت. این روش ابتدا در جوشکاری ریل ها و لوله ها کاربرد داشت و پس از پیشرفت، به صورت گسترده در اتصال میلگردهای ساختمانی به کار گرفته شد.

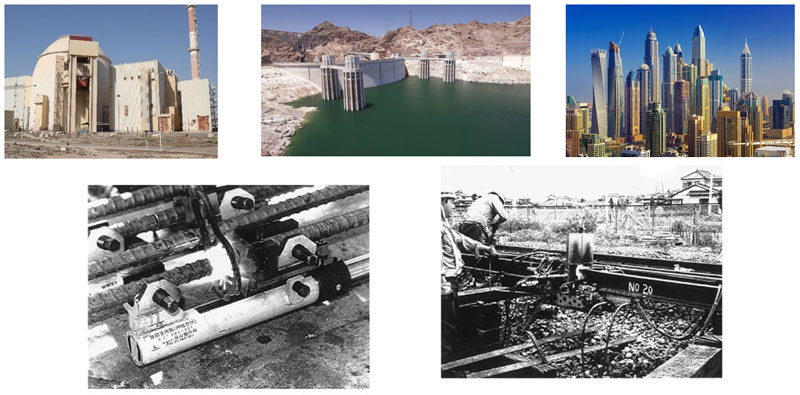

شرکت پویا گستر با بیش از یک دهه سابقه تخصصی در زمینه اتصالات میلگرد (فورجینگ – کوپلینگ میلگرد)، پروژه های متعددی را در حوزه های بلندمرتبه سازی، انبوه سازی، راهسازی و پل سازی در سراسر ایران به انجام رسانده است.

این شرکت با بهره گیری از تیم های آموزش دیده ایرانی (و نه اتباع کشورهای دیگر)، سرعت عمل در اجرا، کیفیت بالا، تعهد به زمانبندی دقیق، و انجام تست و بازرسی روزانه از پروژه ها را تضمین می کند. پشتیبانی سریع و جایگزینی تجهیزات در صورت نیاز و استفاده از تجهیزات استاندارد از ویژگی های بارز شرکت پویا گستر به شمار می آید.

علاوه بر این، شرکت پویا گستر با همکاری مراکز پژوهشی دانشگاهی و آزمایشگاه های معتبر، پژوهش های گسترده ای در زمینه اتصال سر به سر فورجینگ انجام داده است که نتایج برخی از این تحقیقات برای محققین، پژوهشگران و علاقه مندان به صنعت ساختمان قابل ارائه و استفاده می باشد.

استفاده از تجهیزات استاندارد برای اجرای جوش سر به سر میلگرد فورجینگ:

اتصال جوش سر به سر میلگرد (فورجینگ) به عنوان جایگزینی برای روش اورلپ در اسکلت های بتنی، نقش حیاتی در انتقال نیرو های کششی دارد و استفاده از تجهیزات استاندارد و با کیفیت برای اجرای این روش ضروری است.

آئین نامه ها و دستورالعمل های مرتبط نیز بر استاندارد بودن تجهیزات تأکید دارند. شرکت پویا گستر با همکاری شرکت های تولیدکننده تجهیزات فورجینگ و اخذ نمایندگی های معتبر، تجهیزات ساخت خود را وارد نموده و علاوه بر ارائه به سایر گروه های اجرایی، در پروژه های ساختمانی خود از این تجهیزات استاندارد برای اجرای جوش فورجینگ میلگرد استفاده می کند تا کیفیت و ایمنی سازه ها تضمین گردد.

قیمت تمام شده یکی از فاکتورهای تاثیرگذار در هر پروژه ساختمانی است. استفاده از جوش فورجینگ میلگرد می تواند مزایای اقتصادی زیادی را به همراه داشته باشد.

این روش باعث کاهش هزینه های اضافی، حذف وصله پوششی (اورلپ) و صرفه جویی در مصرف مواد می شود. همچنین، سرعت بالای اجرای این روش و کاهش زمان ساخت پروژه موجب کاهش هزینه های نیروی انسانی و دیگر هزینه های جانبی می گردد. در ادامه به بررسی دقیق تر مزایای اقتصادی جوشکاری فورجینگ خواهیم پرداخت.

حذف اورلپ میلگرد

حذف پرتی شاخه های میلگرد

بکارگیری پرتی میلگرد

کاهش مصرف بتن

تامین فضای معماری بهتر

کاهش مقاطع بتنی ستون ها منجر به تأمین فضای بیشتر و مناسب تری در ساختمان می شود که این امر به طور مستقیم به افزایش کاربری مفید فضا کمک می کند. این فضای اضافی می تواند برای استفاده بهینه از واحدهای مسکونی یا تجاری به کار رود و در نهایت سودآوری قابل توجهی برای سازندگان به همراه خواهد داشت. این مزیت علاوه بر کاهش هزینه های ساخت و ساز، به افزایش ارزش پروژه و جذابیت آن برای خریداران کمک می کند.

تامین ساده تر پارکینگ در طبقات منفی

حذف روان کننده

یکپارچه شدن میلگرد ها

استفاده از جوش سر به سر میلگرد با حذف اورلپ باعث یکپارچه شدن میلگرد در مقاطع بتنی می گردد. این یکپارچگی موجب می شود که میلگرد به طور کامل به وظیفه خود در انتقال نیرو عمل کند، حتی در شرایطی که بتن به هر دلیلی در محل اتصال حضور نداشته باشد. این ویژگی باعث افزایش پایداری و استحکام سازه می شود و خطرات ناشی از ضعف در اتصالات را به حداقل می رساند.

سبک تر شدن سازه

استفاده از جوش سر به سر فورجینگ منجر به حذف اورلپ و کاهش ابعاد مقاطع بتنی می گردد. این امر، که شامل حذف اورلپ و کاهش مصرف بتن است، باعث کاهش وزن قابل توجه سازه می شود. کاهش وزن سازه نه تنها به بهینه سازی مصرف مصالح کمک می کند، بلکه باعث کاهش فشارهای اضافی به ساختار و افزایش کارایی و مقاومت کلی سازه در برابر نیروهای مختلف مانند زلزله می گردد.

عدم تغییر در فرکانس های طبیعی سازه

استفاده از وصله پوششی یا اورلپ، به خصوص در صورتی که به درستی اجرا نشود، باعث افزایش ضریب سفتی (فنریت) سازه می گردد و این افزایش ضریب سفتی می تواند فرکانس های طبیعی سازه را تغییر دهد. این تغییرات در فرکانس های طبیعی می تواند سازه را در برابر بارهای رفت و برگشتی، مانند زلزله، آسیب پذیر کند.

اما با جایگزینی وصله پوششی با جوش سر به سر فورجینگ، تغییرات در فرکانس های طبیعی سازه ایجاد نمی شود و این امر منجر به حفظ رفتار دینامیکی سازه و در نتیجه افزایش ایمنی آن در برابر زلزله می گردد.

بتن ریزی بهتر

حذف روان کننده و عدم کاهش کیفیت بتن

بکارگیری جوش سر به سر میلگرد فورجینگ باعث کاهش تراکم میلگردها و حذف نیاز به روان کننده ها می گردد. روان کننده ها و سایر افزودنی های بتن عمدتاً موجب تغییرات و کاهش کیفیت بتن می شوند، زیرا ممکن است خواص مکانیکی و دوام بتن را تحت تأثیر قرار دهند. با حذف روان کننده ها در فرآیند فورجینگ، بتن به صورت طبیعی و بدون نیاز به افزودنی های اضافی شکل می گیرد که منجر به بهبود کیفیت و استحکام سازه می شود.

جذب انرژی، انعطاف پذیری سازه و مقاوم سازی

با استفاده از جوش سر به سر فورجینگ و حذف اورلپ، انعطاف پذیری سازه افزایش یافته و جذب انرژی ناشی از زلزله بالا می رود. این ویژگی به خصوص در سازه های بلندمرتبه با شکل پذیری ویژه بسیار حائز اهمیت است. اجرای روش جوش سر به سر میلگرد منجر به کاهش مصرف میلگرد و در نتیجه کاهش وزن اصلی سازه می شود، که این امر موجب کاهش نیروهای ثقلی جانبی وارد بر سازه می گردد و در نهایت مقاومت آن در برابر زلزله افزایش می یابد.

همچنین، به دلیل افزایش سطح مقطع میلگرد در محل اتصال، نیروها به طور یکنواخت در این نقاط نگهداری می شوند و خواص فیزیکی میلگرد در محل اتصال مشابه با آلیاژ میلگرد پایه است. این ویژگی ها باعث افزایش استحکام مکانیکی میلگرد در نقطه اتصال نسبت به سایر نقاط در طول میلگرد می شود، که موجب بهبود عملکرد سازه در برابر بارهای دینامیکی مانند زلزله می گردد.

امکان اتصال ریشه های انتظار کوتاه

اجرای بهتر

تا 30% صرفه جویی در مصرف میلگرد با حذف وصله پوششی اورلپ

جلوگیری از هزینه های اضافی مانند حمل و نقل، به دلیل کاهش مصرف میلگرد

کاهش تعداد نیروی انسانی مورد نیاز برای اجرای این نوع اتصال آرماتور

اتصال میلگردهای غیرقابل مصرف به یکدیگر (پرت ها) و استفاده مجدد از آنها

افزایش چشم گیر درگیری بتن با آرماتور، باتوجه به کم شدن حجم اضافی میلگردها در نقاط اتصال

افزایش مقاومت نقطهٔ اتصال به گونه ای که مقاومت نقطهٔ موردنظر به دلیل افزایش سطح میلگرد، بیشتر از سایر نقاط در طول میلگرد باشد.

مهارت و تخصص: جوش سر به سر میلگرد یا فورجینگ یک روش تخصصی است و عدم آموزش صحیح اپراتورها در این حرفه، نداشتن تجربیات، آگاهی و گواهی از مراکز آموزشی معتبر می تواند منجر به خسارات ناشی از شکست آرماتور و خطرات دیگر گردد.

شرکت پویاگستر تحت نظر متخصصین ماهر و با استفاده از تجهیزاتی با کیفیت بالا، نحوه صحیح اجرای این روش را بصورت تخصصی به متقاضیان آموزش می دهد. همچنین با همکاری آموزشگاه فنی و حرفه ای کشور و صدور گواهینامه معتبر، آموزش روش جوشکاری فورجینگ را فراهم می سازد.

کار با گازهای اکسیژن و استیلن نیازمند تخصص و مهارت ویژه ای است و عدم دانش و تخصص در این زمینه می تواند خطرات جانی و مالی زیادی را به همراه داشته باشد.

سایز میلگرد: اتصال آرماتور به روش جوش سر به سر فورجینگ برای آرماتورهایی با سایز 18 تا 32 مناسب می باشد. این سایزها عمدتاً در بخش های مختلف یک سازه نظیر ستون، فونداسیون، دیوار برشی و ریشه انتظار استفاده می شوند و از نظر اقتصادی توجیه قابل توجهی نسبت به روش وصله پوششی اورلپ دارند.

برای کسب اطلاعات بیشتر در این زمینه، مطالعه مقاله توجیه اقتصادی و نحوه محاسبه قیمت فورجینگ توصیه می شود. روش فورجینگ برای آرماتورهای سایز 12 و 14 از نظر اقتصادی مقرون به صرفه نمی باشد. همچنین آرماتورهای سایز 36 و بالاتر به دلیل سنگینی در جابجایی و دشواری در نصب گیره، برای اتصال فورجینگ مناسب نیستند.

تجهیزات استاندارد: استفاده از تجهیزات اصلی و استاندارد، فرآیندی صحیح، ایمن و مطمئن را به همراه دارد. شرکت پویاگستر به عنوان نماینده انحصاری ژاپن در ایران و خاورمیانه، با ارائه تجهیزات استاندارد و برخورداری از گارانتی و خدمات پس از فروش، در صنعت ساختمان سازی کشور فعالیت می کند.

این شرکت واردکننده اصلی تجهیزات جوش سر به سر فورجینگ ریکن ژاپن است و علاوه بر خدمات اجرای جوش سر به سر فورجینگ، به فروش دستگاه ها و تجهیزات مربوطه نیز می پردازد.

هنوز نظری ثبت نشده است.

ارسال نظر