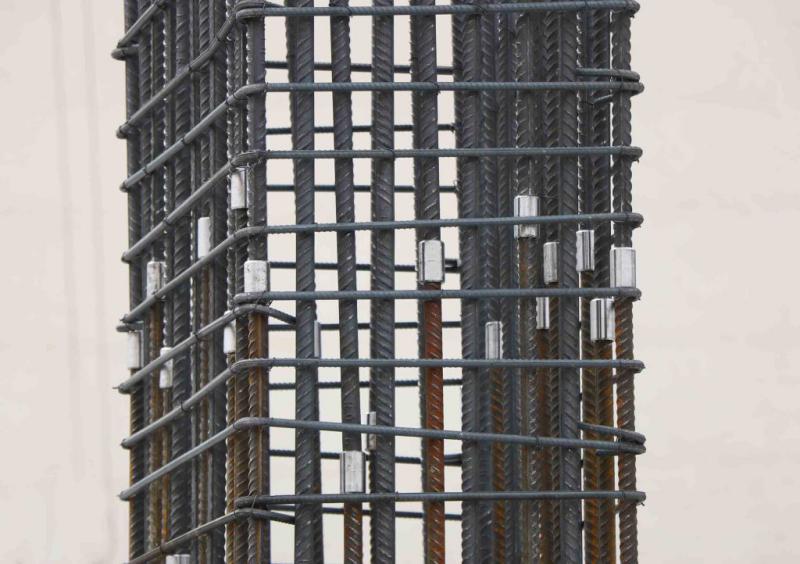

بطور کلی میلگرد های آجدار ساختمانی ( آرماتور ) به 3 روش در سازه بتنی به یکدیگر متصل میگردد .

وصله پوششی اورلپ

در این نوع وصله دو میلگرد در کنار هم قرار گرفته و با سیم یا مفتول های آرماتور بندی کنار یکدیگر در چند نقطه ثابت میگردد . طول وصله پوششی تابعی از قطر میلگرد می باشد و بر اساس پارامتر هایی نظیر مشخصات میلگرد و پارامتر های طراحی سازه تعیین میگردد .

وصله پوششی روش سنتی و قدیمی اتصال آرماتور در سازه های بتنی می باشد و با توجه به محدودیت ها و نقاط صنعتی که بطور ذاتی دارا می باشد در سازه های صنعتی مدرن و کشور های لرزه خیز به ندرت مورد استفاده قرار می گیرد .

وصله مکانیکی

نوعی دیگر از اتصال میلگرد که در پروژه های عمرانی متداول است ، اتصالات مکانیکی می باشد . اتصالات مکانیکی شامل انواع مختلفی است که بطور خلاصه به برخی از آنها اشاره می کنیم ؛

الف ) اتصال رزوه ای مخروطی

ب) اتصال رزوه مستقیم 60 و 75 درجه

ج) اتصال رزوه ای آپست

د)اتصال مکانیکی بغل پیچ و قفلی

وصله جوشی

نوعی دیگر از اتصال میلگرد های آجدار ساختمانی ( آرماتور ) اتصال جوشی می باشد . اتصال جوشی نیز همانند کوپلر ( وصله مکانیکی ) انواع مختلفی دارد که در ذیل به به طور خلاصه به آنها اشاره می گردد .

الف ) جوش سر به سر فشاری _ گازی ( فورجینگ _ Gpw)

ب) جوش سر به سر (نوک به نوک ) خمیری تماسی _ الکتریکی ( Resistence butt welding )

ج ) جوش سر به سر ترمیتی ( thermit welding )

د)جوش سر به سر با پشت بند ( co2 bott welding )

به طور کلی روش جوش سر به سر فشاری _ گازی ( فورجینگ _ Gpw ) در کشور زلزله خیز ژاپن متداول ترین روش می باشد. استحکام این روش در ناحیه اتصال از خود میلگرد پایه بالاتر می باشد و تست کشش ، گسیختگی از ناحیه خارج اتصال رخ میدهد . هم چنین به علت عدم استفاده از فیلر ، الکترود یا مواد افزودنی در ناحیه جوش و در دمای پایین تر از نقطه ذوب در ناحیه اتصال ،خواص مکانیکی و شیمیایی میلگرد پایه به طور کامل حفظ میگردد .

با توجه به شرایطی نظیرامکان خمش میلگرد، ایجاد زاویه 900 در ناحیه اتصال ، استحکام سازه و مهم ترین آن باب استفاده در سازه هایی با ریسک بالای لرزه را ، فراهم می آورد .

ارسال نظر