(فورجینگ) 09195071812 – (کوپلر) 09904875257

(فورجینگ) 09195071812 – (کوپلر) 09904875257

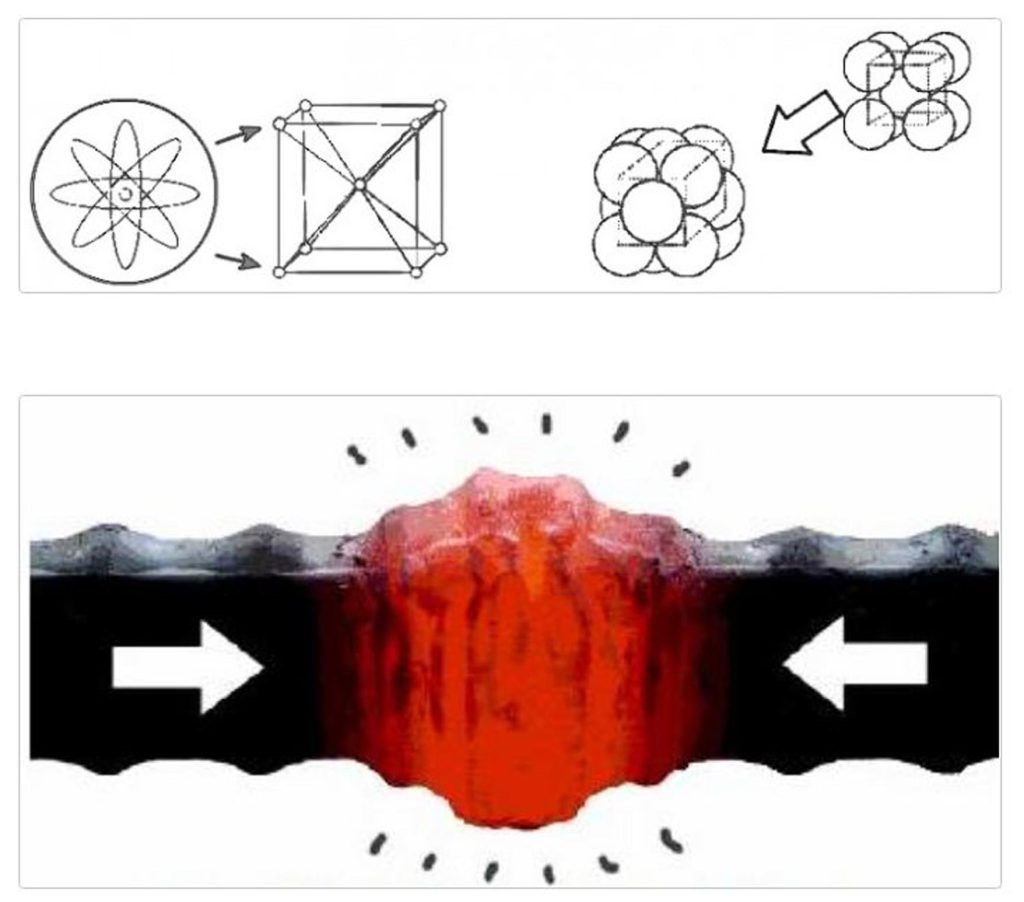

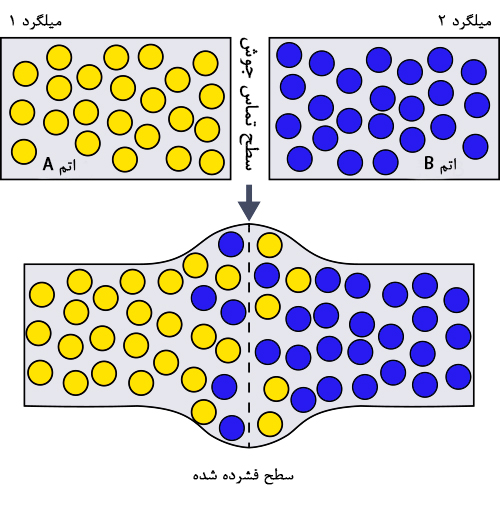

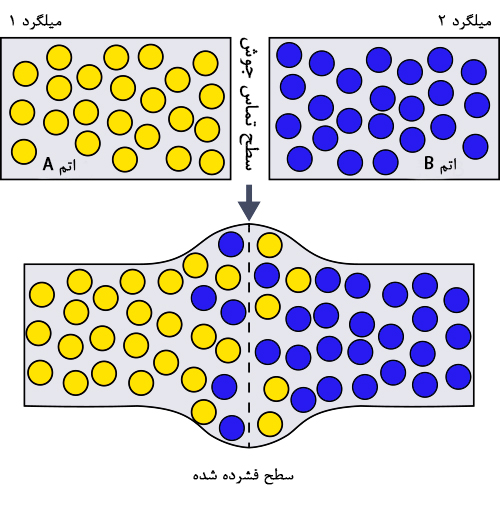

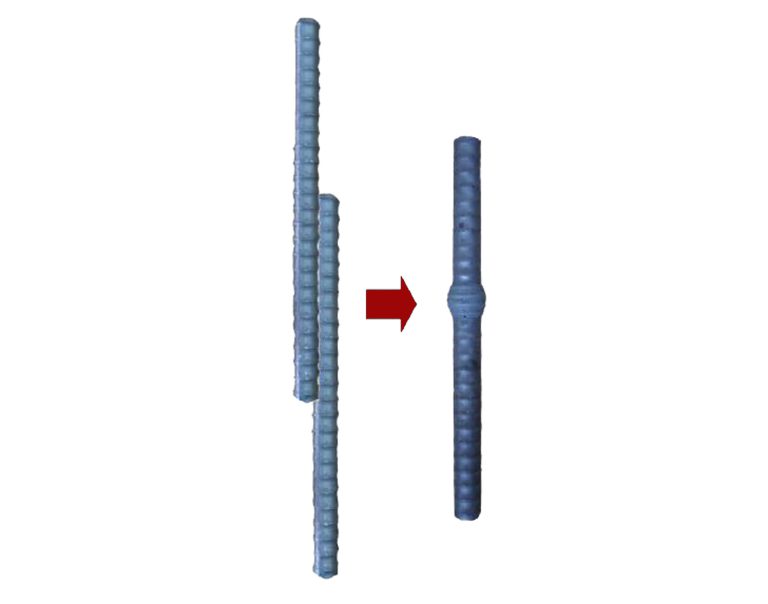

فورجینگ یا جوش سر به سر میلگرد فشاری گازی به اتصال میلگرد از طریق اعمال حرارت و فشار همزمان، بدون اضافه کردن ماده افزودنی گفته می شود. فورجینگ سر به سر میلگرد قدمتی نزدیک به 7 دهه در کشور ژاپن دارد و همچنان پرکاربردترین اتصال در صنعت ساختمان سازی ژاپن می باشد. مکانیزم تشکیل این اتصال به این شکل می باشد که در اثر حرارت و فشار همزمان، ساختار کریستالی و مولکولی وجوه اتصال به نوسان افتاده و در یکدیگر نفوذ می کنند. پس از سرد شدن، تبلور مجددی اتفاق می افتد و یک اتصال یکپارچه شکل می گیرد. به همین دلیل برش سرد 90 درجه و همچنین قرارگیری در گیره های مخصوص در این روش از اهمیت بالایی برخوردار می باشد. اتصال فورجینگ برخلاف سایر اتصالات مکانیکی و جوشی میلگرد، از انعطاف پذیری و جذب انرژی مطلوبی برخوردار است و به جهت مقاوم سازی ساختمان در برابر زلزله در کشور زلزله خیز ژاپن، مورد توجه ویژه قرار دارد؛ همچنین حذف اورلپ و جایگزینی آن با وصله فورجینگ باعث سبک سازی سازه، پوشش دهی عالی (کاور) بتن و کاهش هزینه ساخت و ساز نیز می گردد.

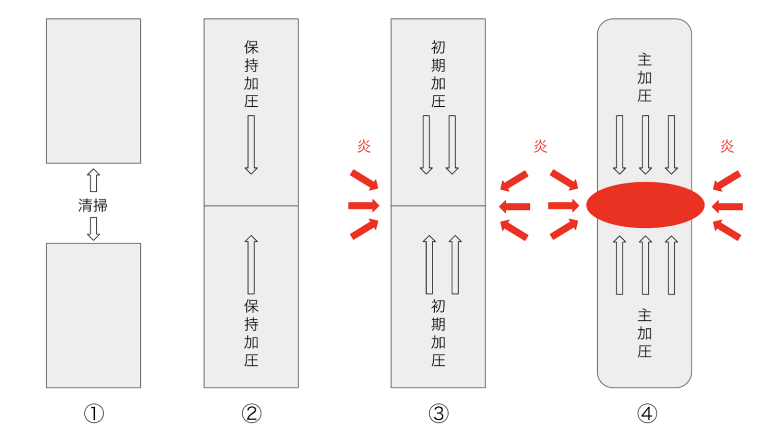

فورجینگ (Gas pressure welding of rebar) : دو بخش انتهایی فولاد (میلگرد) ها، تحت فشار و حرارت حاصل از سوختن گاز اکسیژن – استیلن تا دمای 1200-1300 درجه سانتی گراد موجب خمیری شدن فولاد می شود و سپس فشار ناشی از پرس، این دو آرماتور را به یکدیگر متصل می نماید و به اصطلاح فورج می شوند. این فرآیند تحت عمل دستگاه جوشکاری و توسط فرد متخصص (جوشکار) انجام می پذیرد و مهمترین کاربرد آن در اتصالات میلگرد سازه می باشد.

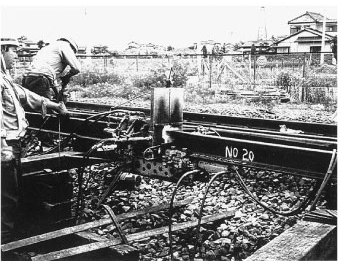

نا گفته نماند که فورجینگ نخستین بار در دهه ۱۹۳۰ میلادی در کانادا تحت عنوان یکی از زیرشاخههای فرآیند جوشکاری گاز اکسی استیلن و با نام GPW مخفف gas pressure welding گسترش یافت. از آن پس، این روش بطور چشم گیری مورداستفاده قرار گرفت که ابتدا به منظور جوشکاری ریلها و لولهها و بعد از آن در جوشکاری میلگردهای ساختمانی به کار گرفته شد.

در این روش به جای بر روی هم قراردادن (Overlap) بخش انتهایی میلگردها، دو سر میلگرد توسط حرارت در دمای مشخص 1200 تا 1300 درجهٔ سانتیگراد و همزمان با فشار هیدرولیکی (که به دو سر میلگرد وارد می شود) به یکدیگر اتصال داده و اصطلاحاً فورج میشود.

جوش سر به سر از سال ۱۹۵۳ (1332 شمسی) در ژاپن مورداستفاده قرار گرفته است و از سال 1388 نیز وارد ایران شد. این تکنیک از ابتدا در صنعت راه آهن و اتصال سر به سر میلگرد در صنایع عمرانی و ساخت و ساز و به منظور حفظ جان و سرمایه و استحکام سازه مورداستفاده قرار گرفته است. جوش سر به سر میلگرد (فورجینگ) اصلی ترین روش اتصال میلگرد در ژاپن می باشد.

لازم به ذکر است که این تکنولوژی، از سال های دور(1351) خورشیدی در خط آهن سراسری ایران و در سالهای اخیر در بخشی از خط مترو مورداستفاده قرار گرفته است.

می توان گفت در حال حاضر بیش از 200 شرکت در ژاپن به صورت حرفه ای مشغول به کار با این تکنولوژی می باشند؛ با رشد سازه های بلندمرتبه در شهرهای بزرگ ژاپن و اهمیت مقاوم سازی آنها در برابر زلزله، روش جوش کاری وارد صنعت ساختمان شده و پروژه های معتبر و مهمی نظیر نیروگاه اتمی، سد، برج های بلندمرتبه و … در رزومه کاری این شرکت ها موجود می باشد.

با توجه به اطلاعات موجود در منابع ، جوش سر به سر میلگرد در دهه ۱۹۳۰ میلادی در کانادا به عنوان یکی از زیرشاخههای فرایند جوشکاری گاز اکسی استیلن و با نام pressure weldin gasمخفف Gpw گسترش یافت. این روش بهطور گسترده در زمینه جوشکاری ریلها و لولهها مورد استفاده قرار گرفت و بعد از پیشرفت این روش در جوشکاری میلگردهای ساختمانی به کار گرفته شد.

هم چنین در ایالات متحده آمریکا نیز، برای اولین بار در سال 1939 میلادی (1318شمسی)، روش جوشکاری فورجینگ برای اتصالات ریل آهن شهر ADAMS مورد استفاده قرار گرفت و از آن پس در سال 1940 ( 1319شمسی) ژاپن بر صدد آن برآمد که تحقیقات خود را در خصوص اتصالات ریل های آهن به روش جوش سر به سر ( فورجینگ ) و هم چنین اتصالات میلگرد که جوشکاری فشاری گازی می باشد آغاز نماید. آزمایشات گوناگون و تلاش های بی وقفه مهندسین ژاپنی در پژوهش اتصالات میلگرد به روش جوش سر به سر میلگرد (فورجینگ ) وسعت یافت و موجب شکل گیری این روش در کشور ژاپن شد به گونه ای که عنوان مهد جوش سر به سر میلگرد (فورجینگ ) را به خود اختصاص داد و به سرزمین سازه های مقاوم و اتصالات پایدار با پیشرفته ترین روش اتصالات شهرت گرفت .

در اکتبر سال 1952 میلادی (1331مهر) ژاپن برای اولین بار بر روی سازه های بتونی shi buya جوش سر به سر میلگرد -فشاری گازی – ( فورجینگ ) را مورد استفاده و بررسی قرار داد و با توجه به شواهد مربوطه اتصالات بصورت فورجینگ، رضایت حاصل از نتایج، موجب گردید. از سال 1953 این فناوری و شیوه نوین و قابل اعتماد –جوش سر به سر میلگرد ( فورجینگ ) _ در ساختمان های بلند مرتبه در سایز های مختلف آرماتورهایD25 الی D19 در ژاپن شروع و عمومیت پیدا کند. با گذشت تقریبی 70 سال از شروع جوشکاری میلگرد _ روش فشار گاز یا همان فورجینگ – هم اکنون حدود 80% اتصالات ساختمانی ژاپن به جهت اتصالی ایمن و مطمئن با این روش اجرا میگردد .

در سال 1388 دستگاه جوش سر به سر میلگرد (فورجینگ) وارد ایران شد و این تکنولوژی پس از بررسی های مربوطه توسط کارشناسان مرکز تحقیقات ساختمان و مسکن ایران تاییدیه فنی دریافت نمود.

با گذشت تقریبی 70 سال از شروع جوشکاری میلگرد، روش فشار گاز یا همان فورجینگ – هم اکنون حدود 80% اتصالات ساختمانی به جهت اتصالی ایمن و مطمئن در ژاپن با این روش اجرا میگردد .

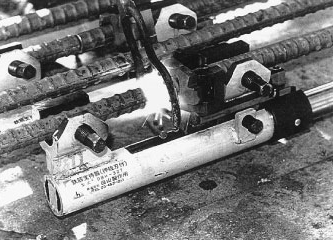

ازین رو پس از رسیدگی شواهد موجود و اخذ تاییدیه فنی در سال 1389 فورجینگ بصورت تخصصی در گروه صنعتی پویا گستر مورد استفاده اتصالات ساختمانی پروژه ها قرارگرفت. هم اکنون مع الوصف رونق و گسترش این فناوری که هم محور بر توسعه روز افرون صنعت عمران است ، شرکت پویا گستر- نماینده انحصاری ژاپن درخاورمیانه – تجهیزات و ادوات دستگاه جوش سر به سر میلگرد (فورجینگ ) اعم از پمپ هیدرولیک ، لوله اختلاط ، مشعل ، گیره نگهدارنده ، اره برش و ادوات جانبی و… را برای ارائه به کاربران در اختیار قرار می دهد .

پمپ هیدرولیک : تولید فشار بر محور طولی میلگرد جهت انجام جوش سر به سر میلگرد بوسیله این پمپ صورت میپذیرد.

گیره نگهدارنده : در فرآیند جوشکاری از گیره هایی که از دو فک ثابت و متحرک تشکیل شده است استفاده می گردد. دو سر میلگرد ها بر روی گیره بسته می شود و به انتهای فک متحرک آن جک هیدرولیک بسته شده و ازین طریق نیرو به دو سر میلگرد ها وارد می شود .

اره برش سرد : در پروسه جوشکاری دو سر میلگرد ها باید 90 درجه و کاملا صاف و عاری از هرگونه آلودگی باشد ، به همین دلیل از اره ای که توانایی چنین برش هایی را دارد استفاده میگردد.

لوله اختلاط : وظیفه این بخش از دستگاه ، اختلاط دو گاز اکسیژن و استیلن و تنظیم شعله به کمک شیر تنظیم روی آن می باشد .

مشعل : مخلوط گاز های اکسیژن و استیلن در این قسمت شعله ور می شود . این نازل ها به گونه ای طراحی شده است که شعله بطور یکنواخت تمام نقطه اتصال دو میلگرد را احاطه می کند.

و ادوات جانبی و …

با گذشت تقریبی 70 سال از شروع انشا جوشکاری میلگرد، توسط روش فشار گاز یا همان فورجینگ – جو سر به سر میلگرد- و کاربرد آن در کشورهایی نظیر ژاپن هم اکنون حدود 80% اتصالات ساختمانی به جهت اتصالی ایمن و مطمئن در ژاپن با این روش اجرا میگردد .

فورجینگ تحت عنوان یکی از زیر شاخه های فرآیند جوشکاری گاز اکسی استیلن _ GAS PRESSURE WELDING _ بانام اختصاری (GPW) در صنعت ساختمانی به ویژه در جوشکاری اتصالات ریلی و لوله ها و میلگرد های فولادی مورد استفاده قرار گرفته است.

با افزایش ساخت و ساز و رشد سازههای شهری و بلندمرتبهسازی، توجه به مقاومسازی، استحکام بیشتر و حفظ امنیت جانی و مالی این نوع جوش در اهمیت قرار گرفته و به دلیل ضریب ایمنی بالا آن و کاهش هزینهها، وارد حوزه ساختوساز گردید. در این روش به جای بر روی هم قراردادن (Overlap) بخش انتهایی میلگردها، دو سر میلگرد توسط حرارت در دمای مشخص ۱۲۰۰ تا ۱۲۵۰ درجهٔ سانتیگرادو همزمان فشار هیدرولیکی (که به دو سر میلگرد وارد میآید) به یکدیگر اتصال داده و اصطلاحاً فورج میشود.

افزایش تحقیقات مبنی براین نوع اتصال نشان می دهد که در کشورهایی نظیر آلمان ، روسیه ، ژاپن، بر روش فورجینگ تمرکز و بهره وری ازین روش را مورد تحقیق قرار دادند .

هم چنین با گذر طیف زمانی ژاپن تمامی اتصالات خود را مبنی بر مزایای کاربرد جوش سر به سر میلگرد ( فورجینگ ) در این راستا قرار داد و انجمن جوشکاری فورجینگ را تأسیس نمود که حدود 200 پیمانکار و پیشه ور مرتبط با این روش توسط آن ها راهبری میگردد .

در حال حاضر این روش در ایران مورد تایید مرکز تحقیقات مسکن و ساختمان، و همچنین استاندارد ملی سازمان نظام مهندسی می باشد و تمام دستورالعمل های آن بر مبنای استانداردهای بین المللی جوش و آیین نامه بتن ایران (آبا) تدوین شده است.

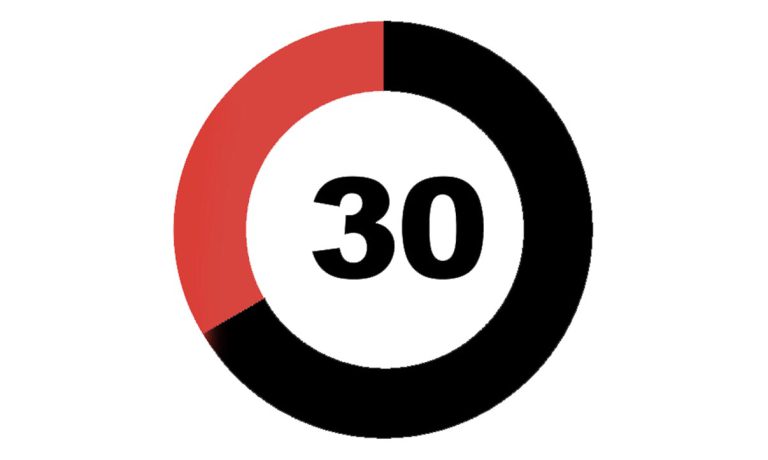

1) تا 30% صرفه جویی در مصرف میلگرد با حذف وصله پوششی اورلپ

2) جلوگیری از هزینههای زاید از جمله حمل و نقل، با توجه به کاهش مصرف میلگرد

3) کسر تعداد نیروی انسانی موردنیاز برای این نوع اتصال آرماتور

4) اتصال میلگردهای غیرقابل مصرف به همدیگر (پرت ها) و استفاده مجدد از آنها

5) کاهش مصرف اصلی سازه و متناسب با آن، کاهش نیروهای جانبی و در نتیجه بالا رفتن مقاومت سازه در مقابل زلزله

کاهش خطاهای انسانی که بعضاً دیده شده:

الف) کم کاری آرماتوربند در محاسبه میزان اورلپ

ب) اشتباه محاسبتی آرماتوربند در محاسبه سقف و درنتیجه کوتاه شدن ریشه تراز بعد آن

پ) اضافه کردن یک طبقه دیگر به سازه

6) افزایش چشم گیر درگیری بتن با آرماتور، باتوجه به کم شدن حجم اضافی میلگردها در نقاط اتصال

7) افزایش مقاومت نقطهٔ اتصال به گونه ای که مقاومت نقطه موردنظر به دلیل افزایش سطح میلگرد، بیشتر از سایر نقاط در طول میلگرد باشد

در روش جوش سر به سر میلگرد، وصله پوششی (اورلپ) در سازههای بتنی حذف میگردد. این روش در مقایسه با دیگر روشهای اتصال مکانیکی، بسیار متفاوت است. اتمهای موجود در میلگرد، بوسیله حرارت به حرکت در میآیند و باعث اتصال دو سر میلگردها به یکدیگر میشوند. در این روش، حرارت بالای ایجاد شده حاصل از سوختن گاز اکسیژن و استیلن(حدود 1200 تا 1300 درجه سانتی گراد)، باعث ایجاد پیوند بین دو سر آرماتور می شود؛ بطوری که اتمها در محل اتصال، تحت تاثیر حرارت و فشار بالا، بدون ایجاد تغییر شیمیایی، با هم آمیخته شده، امتزاج صورت میگیرد و فلز یکپارچهای بوجود میآید.